Deze winter hebben we de kans gekregen om de fabriek van SABfoil te bezoeken. SAB is een hydrofoil-only merk dat gespecialiseerd is in het maken van high-end carbon hydrofoils. Wat SAB, als grote speler in de markt uniek maakt, is dat zowel de ontwikkeling als de productie in Italië is. Dit doen ze dan ook in een nieuwe, super moderne fabriek. Veel andere grote merken kiezen er voor om de productie in Azië uit te besteden. Door juist alles in huis te maken hebben ze het voordeel dat ze erg snel kunnen ontwikkelen en zo de concurrentie voor te blijven. Van idee tot product kan binnen 2 maanden gerealiseerd worden.

Maar hoe gaat die productie er dan aan toe? We nemen je mee op een tourtje door de fabriek.

Productie SAB Mast

We beginnen met de productie van de Sabfoil mast. Hierboven zie je een afbeelding van een door midden gesneden exemplaar. De mast bestaat uit een heleboel lagen carbon met een houten kern in het midden. Dit maakt de mast lichter dan wanneer hij volledig van carbon is gemaakt. Ook weten degenen die bij natuurkunde hebben opgelet, dat vezels toevoegen in het middenstuk weinig doet voor de stijfheid.

We beginnen met de productie van de Sabfoil mast. Hierboven zie je een afbeelding van een door midden gesneden exemplaar. De mast bestaat uit een heleboel lagen carbon met een houten kern in het midden. Dit maakt de mast lichter dan wanneer hij volledig van carbon is gemaakt. Ook weten degenen die bij natuurkunde hebben opgelet, dat vezels toevoegen in het middenstuk weinig doet voor de stijfheid.

Masten die klaar zijn na de kwaliteitscontrole, klaar om verpakt te worden als losse mast of als een volledige foil kit.

Masten die klaar zijn na de kwaliteitscontrole, klaar om verpakt te worden als losse mast of als een volledige foil kit.

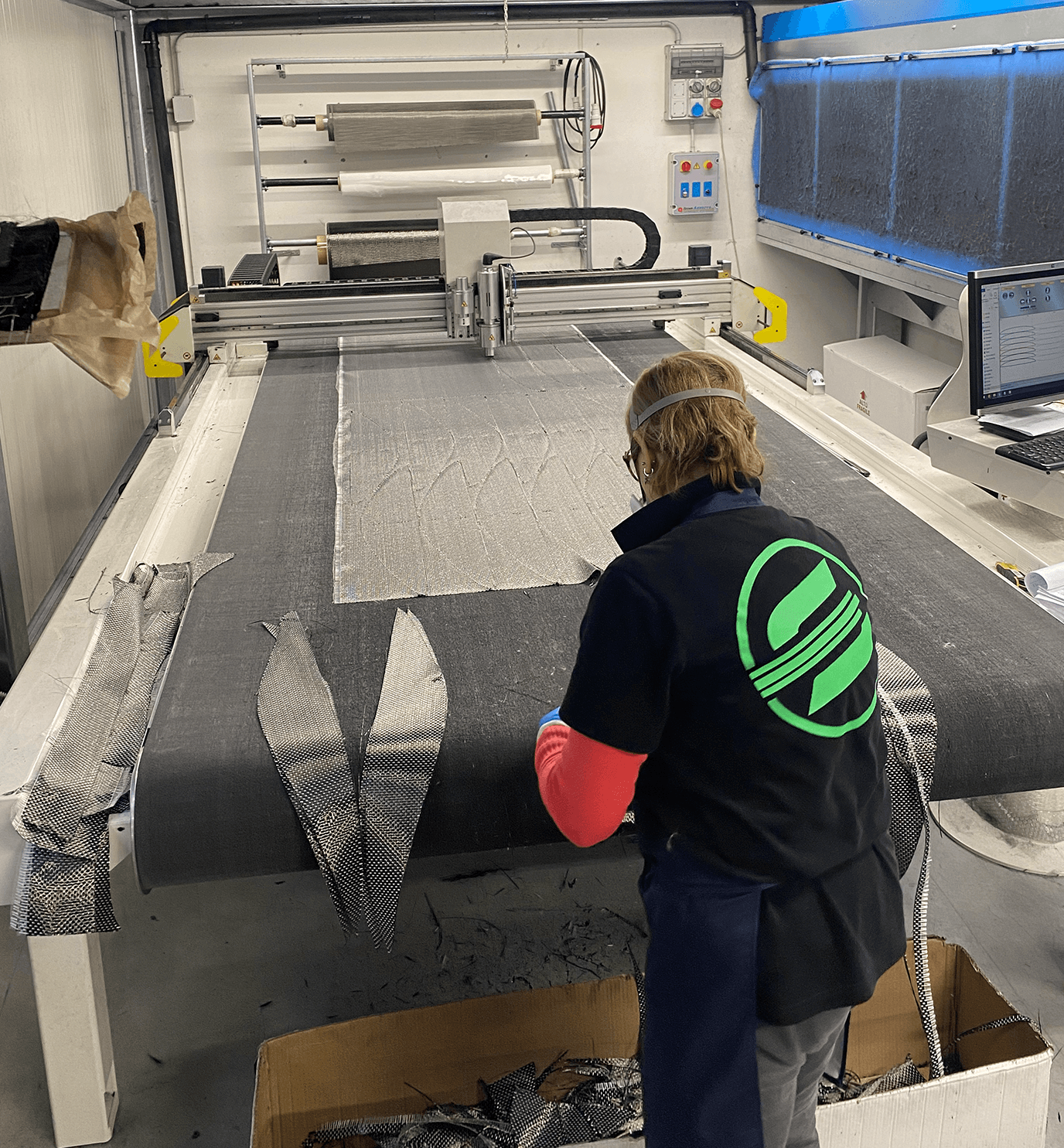

De verschillende lagen carbon worden door een CNC snijmachine uitgesneden.

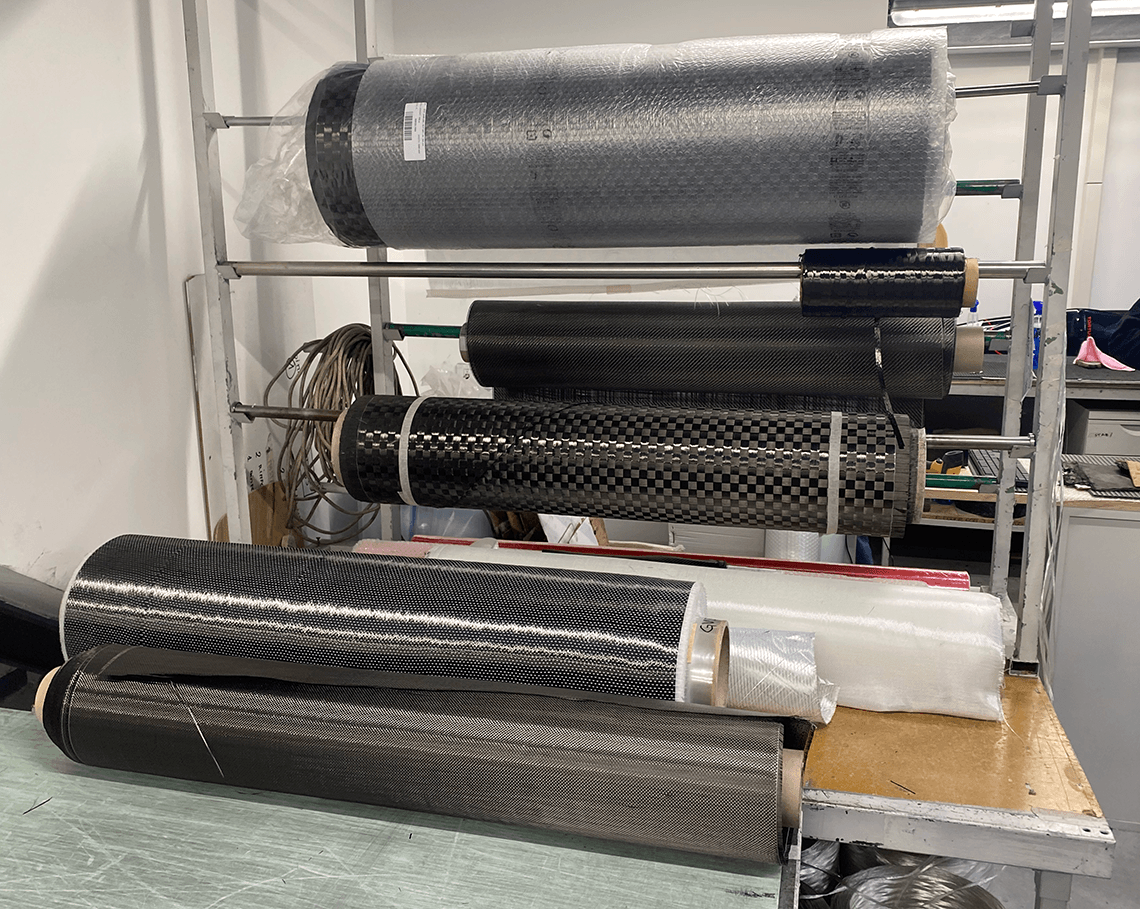

Je ziet hier allemaal verschillende soorten carbon. Ze verschillen in gewicht per m2, maar in ook weefrichting. Een mast bestaat uit heel veel lagen met vezels die in verschillende richtingen lopen. Zo zorg je er voor dat een mast bestand is tegen buiging als torsie.

Je ziet hier allemaal verschillende soorten carbon. Ze verschillen in gewicht per m2, maar in ook weefrichting. Een mast bestaat uit heel veel lagen met vezels die in verschillende richtingen lopen. Zo zorg je er voor dat een mast bestand is tegen buiging als torsie.

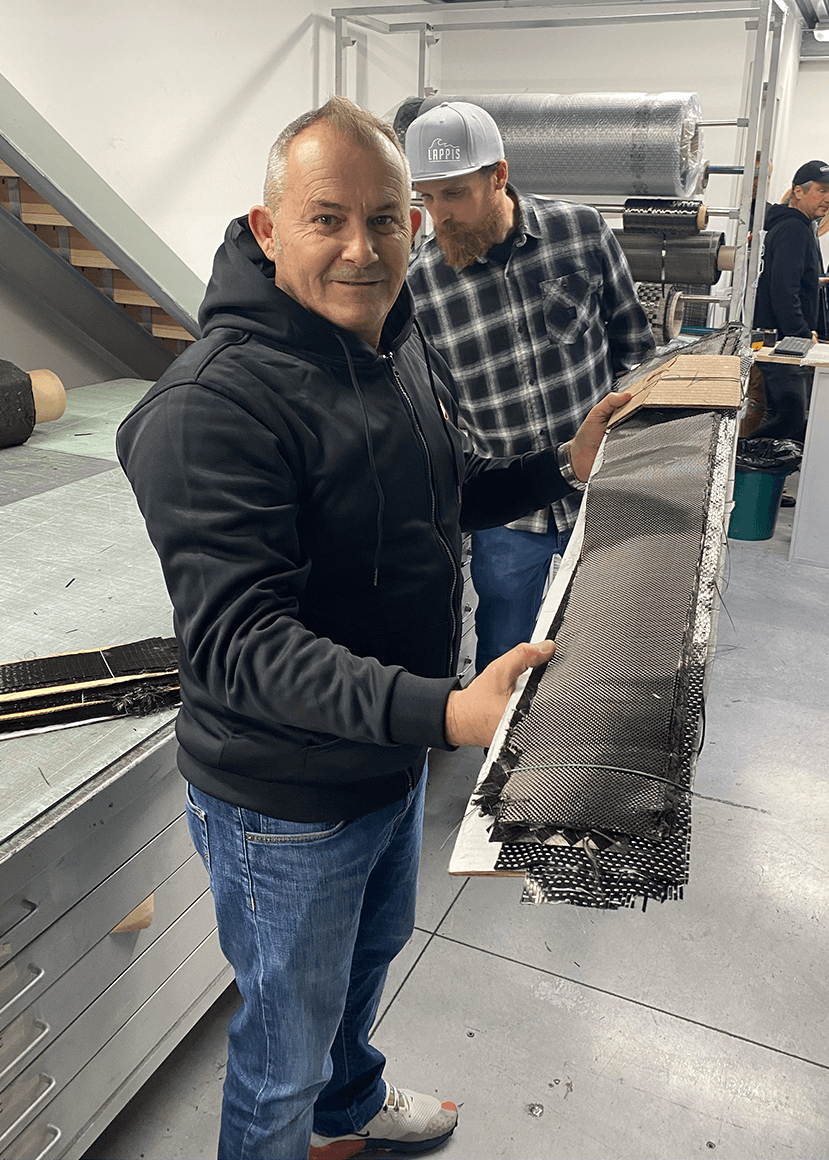

Brand manager Jimmy laat vol trots zien hoe een pakketje carbon voor een 103cm mast er uit ziet.

Brand manager Jimmy laat vol trots zien hoe een pakketje carbon voor een 103cm mast er uit ziet.

Sabfoil vleugel

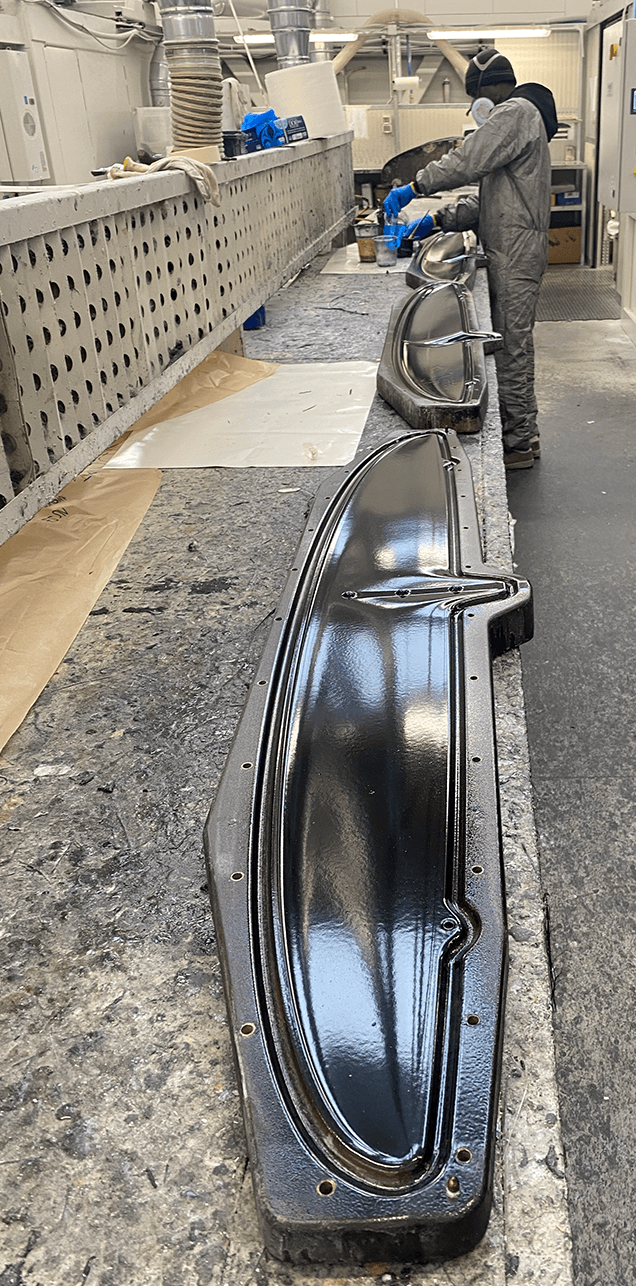

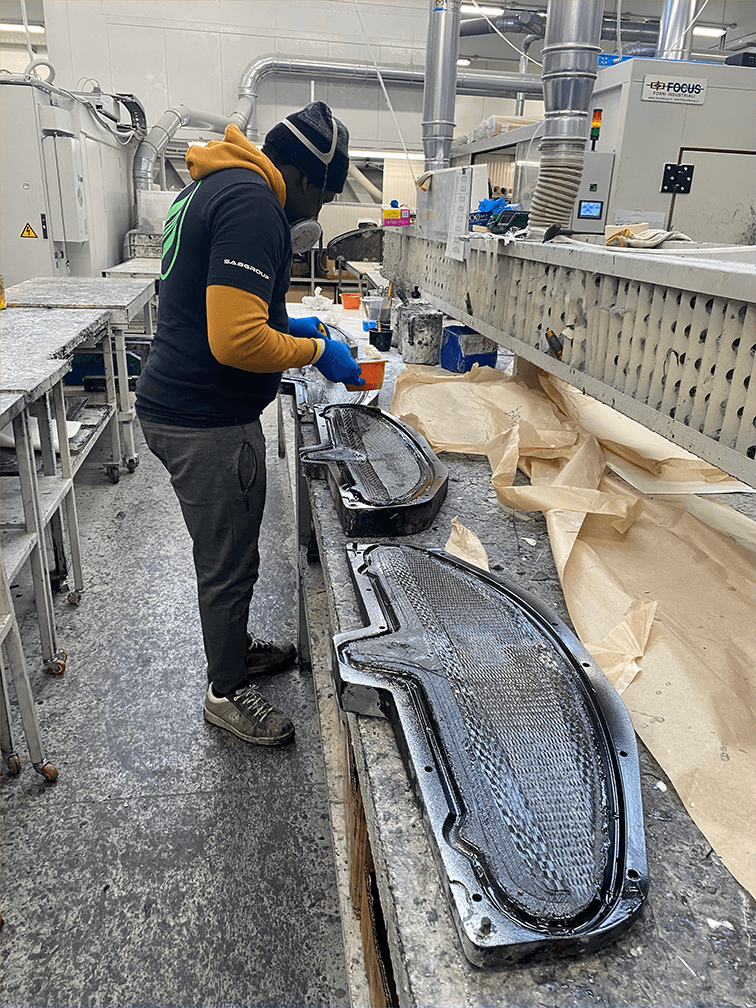

Even door van een mast naar een vleugel. Het productie proces is min of meer gelijk als bij een mast. Helaas werden er geen masten gelamineerd op het moment van ons bezoek. Je ziet hier een mal van de Leviathan frontwing. Op dit moment is de mal voorzien van een gelcoat met kleur. Ook de graphics zitten vast in deze mal, zodat er geen randje ontstaat als er achteraf nog een logo op gespoten wordt.

De carbon vezels die in de mal worden gelegd, zijn nog droog en worden doordrongen met epoxy hars. Dit is een 2 componenten hars die door een chemische reactie uithard.

De carbon vezels die in de mal worden gelegd, zijn nog droog en worden doordrongen met epoxy hars. Dit is een 2 componenten hars die door een chemische reactie uithard.

Je ziet hier duidelijk de verschillende lagen en soorten carbon vezel die in een vleugel gaan.

Je ziet hier duidelijk de verschillende lagen en soorten carbon vezel die in een vleugel gaan.

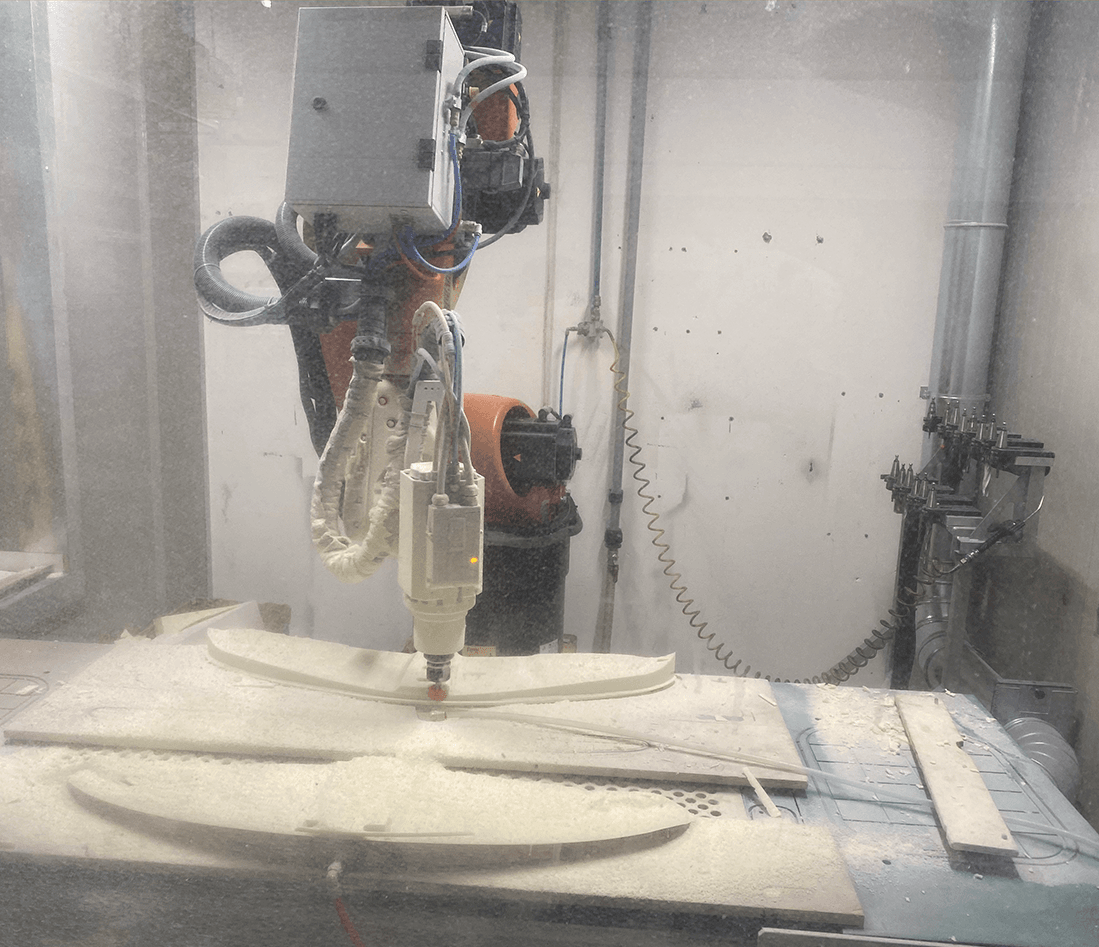

De schuimkern van de vleugel wordt hierboven uitgefreesd door een frees-robot.

De schuimkern van de vleugel wordt hierboven uitgefreesd door een frees-robot.

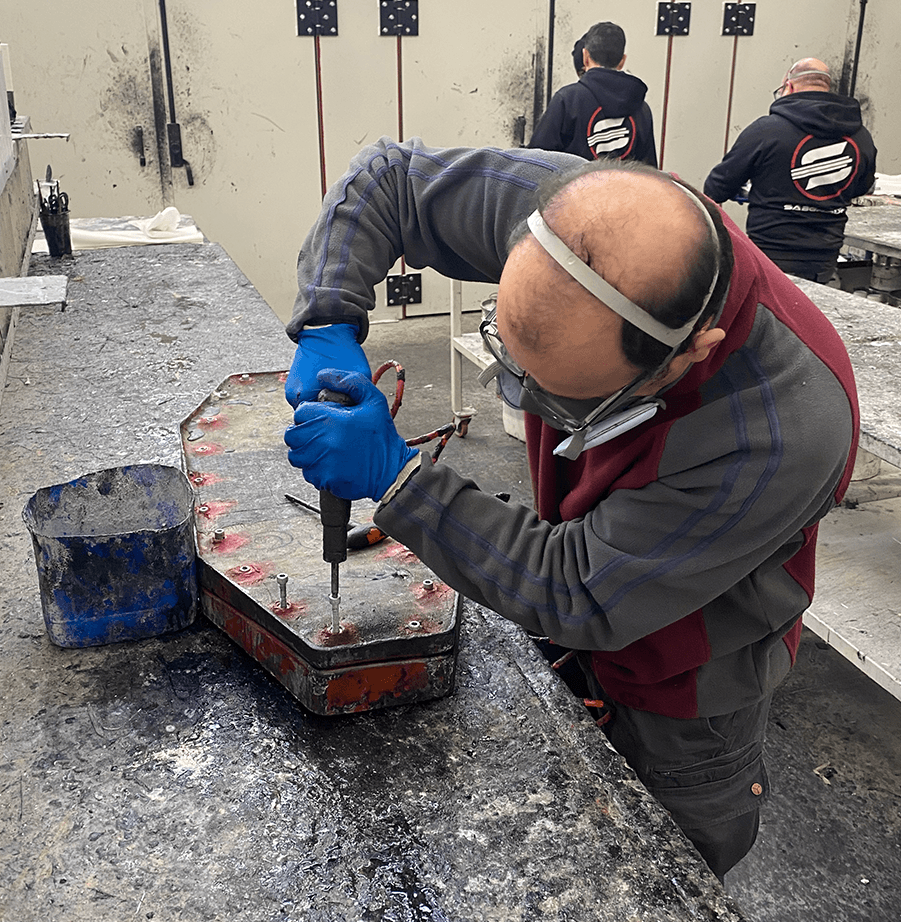

De schuimkern van de frontwing wordt op de carbon lagen gelegd. Op de afbeelding hierboven zie je dat de gaten opgevuld worden waar later de schroeven doorheen komen. Om dit sterk te maken wordt dit opgevuld met een papje van carbon vezels met epoxyhars.

De schuimkern van de frontwing wordt op de carbon lagen gelegd. Op de afbeelding hierboven zie je dat de gaten opgevuld worden waar later de schroeven doorheen komen. Om dit sterk te maken wordt dit opgevuld met een papje van carbon vezels met epoxyhars.

De stalen onder- en bovenmal worden nu stevig dicht geschroefd, zodat er veel druk ontstaat. Om het uitharden te versnellen en de optimale sterkte te bereiken, wordt de mal met vleugel in een oven geplaatst.

De stalen onder- en bovenmal worden nu stevig dicht geschroefd, zodat er veel druk ontstaat. Om het uitharden te versnellen en de optimale sterkte te bereiken, wordt de mal met vleugel in een oven geplaatst.

Als de vleugel is uitgehard, worden de hars-randen er af getrimd door een 5-assige CNC machine en wordt de vleugel met de hand nabewerkt en gepolijst.

Hierboven zie je een blok aluminium dat bewerkt wordt tot 3 fuselage’s door een CNC machine. Er wordt water op de frees-kop gespoten om te koelen en tegelijkertijd de spaanders af te voeren. Nadat de fuselage gefreesd is, wordt hij geanodiseerd, om corrosie te voorkomen.

De fuselage is het enige onderdeel bij SAB dat niet van carbon is. Hier is voor gekozen, omdat het momenteel nog niet lukt om een onbreekbare fuselage van carbon te maken. Nu hoor ik je denken; 'maar carbon is toch super sterk?'. Ja dat klopt, maar het is vooral super stijf! Simpel gezegd komt het er op neer dat iets van carbon super licht en stijf kan zijn. Echter is carbon niet goed bestand tegen buiging. Als een carbon product te veel op buiging wordt belast, breekt het. Dit terwijl een aluminium of glasvezel product diezelfde buiging wel aan kan en gewoon weer terug buigt.

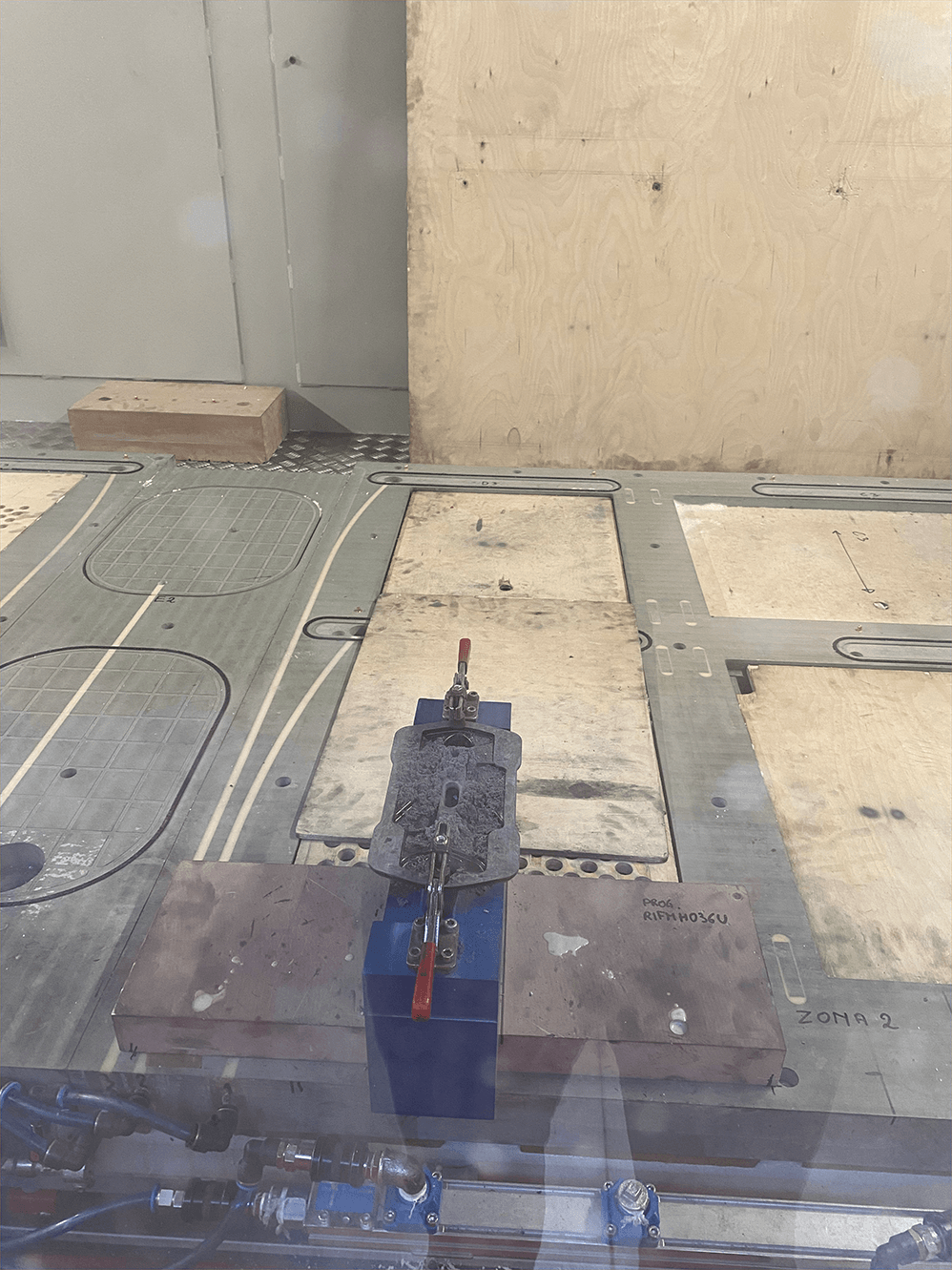

Hierboven zie je carbon topplate nadat het uit de mal is gekomen. Het onderdeel is ingespannen om door de CNC machine nabewerkt te worden.

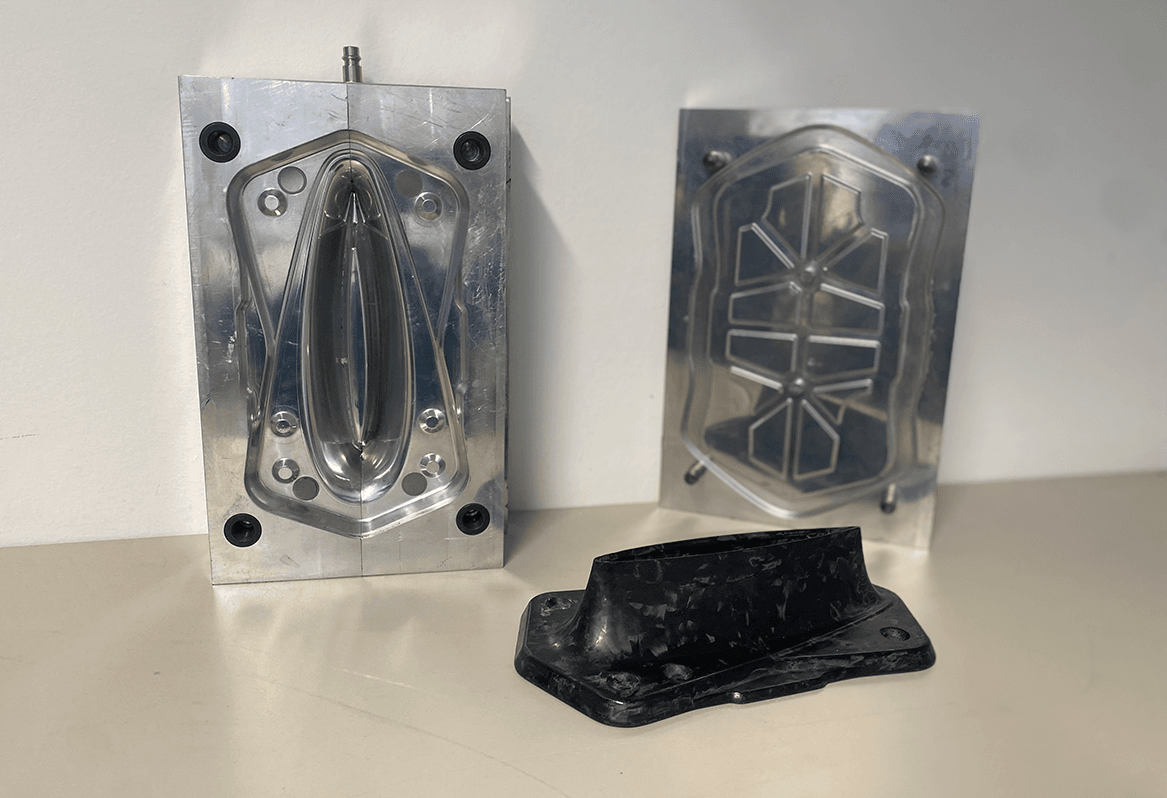

De mal en het eindproduct! Korte vezels carbon en vloeibare epoxy hars gaan in de mal, om er als keihard eindproduct uit te komen.

De mal en het eindproduct! Korte vezels carbon en vloeibare epoxy hars gaan in de mal, om er als keihard eindproduct uit te komen.

Al deze foil producten worden in de SABfoil fabriek in Italie gemaakt!

Tot slot

Wij van Versus zijn echte product freaks. Het ontwerpen en maken van 'ons speelgoed' vinden wij mega interessant.

Een leuk weetje is dat Versus eigenaren Eddy en Daan elkaar meer dan 20 jaar geleden via MSN-messenger leerden kennen, omdat ze beide als tiener een kiteboard in de schuur van hun ouders aan het shapen waren. Na een gezamenlijke studie product ontwerpen zijn ze uiteindelijk met Versus begonnen.